官网 BASICS 精益问题解决模型 推动每日创新和提高盈利能力的精益工具箱 查理 普罗茨曼 标杆精益系列图书精益管理书籍

| 运费: | ¥ 0.00-30.00 |

商品详情

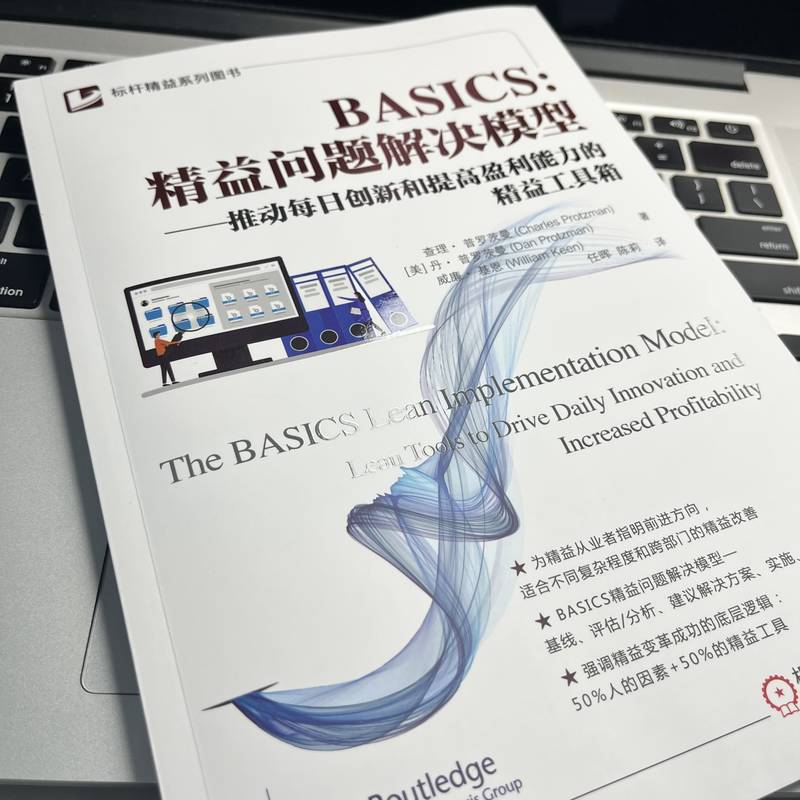

书名:BASICS:精益问题解决模型——推动每日创新和提高盈利能力的精益工具箱

定价:99.0

ISBN:9787111717508

作者:普罗茨曼

版次:1

内容提要:

BASICS是一个精益实施模型。BASICS的6个字母代表了实施的6个阶段,包括基线、评估/分析、建议解决方案、实施、检查和维持。BASICS模型包含了50%的精益方法和工具,涵盖价值流图、加工流分析、作业流分析、换型分析、意大利面图、标准作业、防误等,以及50%的变革管理,包括人的因素、变革等式、领导标准作业等。

作者提出了两个精益的核心原则:尊重员工(人性)和创造知识,并将它们贯穿到BASICS精益实施模型中的每一个阶段,强调了鼓励全员参与和尊重每位员工的改善提案所带来的巨大收益。这两个核心原则促进了问题解决和不断学习的文化氛围的形成。

BASICS适用于所有将批量流转换为单件流或者小批量流的制造型企业,也适用于单件流生产线的持续改善。此外,还可运用在事务性流程的改善上。成功地实施BASICS模型,可帮助组织提高质量、提高效率、降低成本、优化现金流,并维持改善的成果。

本书可供企业的管理人员、精益推行与实施人员使用,也可供高等院校相关专业师生参考。

作者简介:

任晖,精益领导力专家、精益医疗管理专家。曾任天津一汽丰田综合体系组长、TPS教练,

曾任诺和诺德内部精益管理专家,获“精益六西格玛”黑带大师认证和“精益教练”资质认证。

曾赴美国、巴西交流经验和现场指导精益领导力负责搭建精益运营系统、打造全员参与的持续改善文化

,以及战略目标部署,指导生产、服务领域的重点突破项目;带领跨部门改善团队,

实施流程设计、生产线布局、人员效率等突破性改善,成功落地Lean Kata(精益套路).

在制造业(汽车、制药)及医疗机构(医院、医学实验室)等服务行业的持续改善,

企业文化变革和提升员工素质水平,诊断、培训、辅导、优化、

再造企业核心流程,引入世界先进管理手段等方面具有丰富的经验。

翻译出版“新乡奖”作品《美系精益医疗大全》

系列图书共7册。

陈莉,工业工程硕士,六西格玛黑带,日产训认证WI-JI讲师,

AACTP国际注册行动学习促动师(ICF)认证,MTM-1认证等。

曾就职于电子、机械、医疗器械等不同制造行业,任高级精益专家、卓越运营经理等职,

负责精益体系的搭建、精益培训等。领导或辅导改善团队完成人员效率优化、流程优化、

物流优化、5S和可视化、快速换型等不同类型的精益项目。翻译出版 “新乡奖〞作品《美系精益医疗大全》系列图书共7册。

目录:

推荐序一

推荐序二

译者序

序

前言

致谢

第1章BASICS模型概要

1.1为什么BASICS模型与点改善不同

1.2BASICS模型和事务性流程

1.3BASICS模型

1.4实施阶段

1.5精益和裁员

1.6精益从业者原则

1.7为什么要实施精益?您正在尝试解决什么问题

1.8问题陈述

1.9设定目标状态

1.10根本原因思维

1.11您是否知道自己不知道什么吗

1.12知道如何做与知道为什么做的对比

第2章BASICS模型:基线(B)

2.1启动精益

2.2变革等式

2.3变革阻力的影响度:消除难度系数(×)

2.4培训高级领导者团队

2.5组建项目团队,确定项目范围,选择试点区

2.6基线测量指标,确定“差距”,设定目标

2.7七大浪费

2.8价值流图(VSM)

2.9确定客户需求和节拍时间(TT)

2.10需要理解的重要测量指标

2.11改善路径推动创新

第3章BASICS模型:评估/分析(A)

3.1视频的重要性

3.2加工流分析或TIPS分析

3.3成组技术矩阵

3.4作业流分析(WFA)

3.5动作研究

3.6缩短换型时间

3.7全流程优化

3.8确定潜在的总计节省

3.9单独地进行加工流分析、作业流分析和换型分析的好处

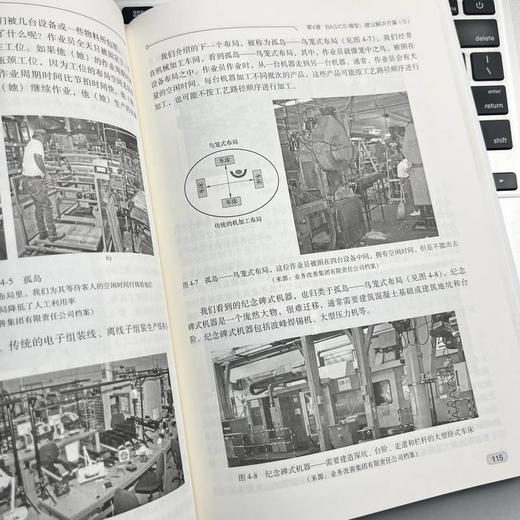

第4章BASICS 模型:建议解决方案(S)

4.1更新工艺流程框图

4.2建立最jia工艺布局

4.3制定主体布局的10个步骤

4.4奥巴(OBA)标准

4.5集中式管理与分散式管理的对比

4.63P——生产准备过程

4.7潜在失效模式及效果分析(FMEA)

4.8依据作业员人数设计布局

4.9重新设计布局的总体指导原则

4.10设计工位

4.11配套措施

4.12实施标准作业,标准作业的制定和批准

第5章BASICS 模型:实施(I)

5.1实施新流程——在试点生产线使用Scrum,检验新流程

5.2建立精益生产线文件包

5.3试点生产线启动新流程

5.4确定生产能力和所需工时

5.5改善类型

5.6真正的瓶颈

5.7培训

5.8实现生产线平衡

5.9实施生产线绩效测量指标可视化

5.10实施可视化管理

5.11实施精益物料系统

5.12实施防错

5.13实施全员生产维护(TPM)

5.14快速改善

5.15关键公式

第6章BASICS模型:检查(C)

6.1检查的系统

6.2现场巡视

6.3可视化管理和检查

6.4均衡生产和均衡排产

6.5混流生产

第7章BASICS模型:维持(S)

7.1总结改善案例

7.2维持的关键——为什么人们抵制变革

7.3维持精益

7.4长期维持工具

7.5如何跟进您的进展

7.6终极挑战

- 机械工业出版社旗舰店 (微信公众号认证)

- 扫描二维码,访问我们的微信店铺

- 随时随地的购物、客服咨询、查询订单和物流...