商品详情

定价:27.0

ISBN:9787122051769

作者:何柏林

版次:1

出版时间:2009-06

内容提要:

基本信息

书名:模具材料及表面强化技术

原价:27.00元

作者:何柏林

出版社:化学工业出版社

出版日期:2009年6月1日

ISBN:9787122051769

字数:

页码:238

版次:第1版

装帧:平装

开本:16

重量:440 g

正文语种:简体中文

编辑推荐

《模具材料及表面强化技术》可供高等学校材料成型及控制工程专业(模具方向)的学生使用,也可供模具设计与制造专业以及材料热处理专业的工程技术人员参考。

媒体推荐

?

内容提要

《模具材料及表面强化技术》作为高等工科院校模具设计与制造类专业的专业课教材,与传统的相关教材相比,采用案例教学的方法,理论与实践相结合,全书注重模具材料的分类及热处理,模具材料失效分析以及材料的表面强化技术的原理及应用。做到由浅入深,易学易懂,突出模具材料的表面强化技术,兼顾原理与应用。

目录

第一篇 模具材料及热处理

1 绪论

1.1 模具在工业生产中的重要地位

1.1.1 模具在工业生产中的地位

1.1.2 模具在工业生产中的作用

1.2 模具生产的发展趋势

1.2.1 发展精密、高效、长寿命模具

1.2.2 发展高效、精密、数控自动化加工设备

1.2.3 模具制造的基本要求和特点

1.2.4 发展各种简易模具技术

1.3 模具材料的现状及发展趋势

1.4 模具选材、热处理及表面强化技术

1.4.1 模具选材及热处理

1.4.2 模具表面强化技术

1.5 本课程的性质和要求

2 模具的失效分析

2.1 失效分析

2.1.1 失效

2.1.2 失效分析

2.2 模具的服役条件与模具失效分析

2.2.1 模具的服役条件

2.2.2 模具失效分析

2.3 模具失效形式及失效机理

2.4 磨损失效

2.4.1 摩擦及磨损的概念

2.4.2 粘着磨损

2.4.3 磨粒磨损

2.4.4 腐蚀磨损

2.4.5 接触疲劳磨损

2.5 断裂失效

2.5.1 断裂分类

2.5.2 断口的宏观特征

2.5.3 韧性断裂的微观机制

2.5.4 脆性解理断裂的微观机制

2.5.5 准解理断裂

2.5.6 疲劳断裂的微观形貌

2.6 金属的断裂韧度

2.6.1 裂纹尖端应力场强度因子KⅠ及断裂韧度KⅠc

2.6.2 脆性判据

2.6.3 影响断裂韧度的因素

2.7 变形失效

2.7.1 塑性变形失效

2.7.2 弹性变形失效

2.8 模具失效分析的重要性和基本内容

2.8.1 模具失效分析的重要性

2.8.2 模具失效分析的基本内容

2.9 影响模具失效的因素

2.9.1 模具结构

2.9.2 模具的机加工质量

2.9.3 模具材料

2.9.4 热处理

2.9.5 模具的服役条件

2.9.6 模具维护与管理

2.10 模具失效分析实例

案例1 Cr12钢冷冲模早期失效原因分析

案例2 5CrMnMo锻模使用中的失效分析与防止措施

思考题

3 冷作模具材料及热处理

3.1 冷作模具材料的分类及选用

3.1.1 冷作模具材料的分类

3.1.2 冷作模具材料的性能要求

3.1.3 冷作模具材料的选用

3.2 冷作模具材料的热处理

3.2.1 高碳非合金冷作模具钢的热处理

3.2.2 高碳低合金冷作模具钢的热处理

3.2.3 高耐磨冷作模具钢的热处理

3.2.4 冷作模具用高速钢的热处理

3.2.5 特殊用途冷作模具钢的热处理

3.3 新型冷作模具钢热处理案例

案例1 GD钢(7CrNiSiMnMoV)

案例2 65Nb钢(65Cr4W3Mo2VNb)

思考题

4 热作模具材料及热处理

4.1 热作模具材料的分类及选用

4.1.1 热作模具材料的分类

4.1.2 热作模具材料的特点及性能要求

4.1.3 热作模具钢的选用

4.2 热作模具材料的热处理

4.2.1 低耐热高韧性热作模具钢的热处理

4.2.2 中耐热韧性热作模具钢的热处理

4.2.3 高耐热性热作模具钢的热处理

4.2.4 奥氏体耐热模具钢的热处理

4.2.5 马氏体时效模具钢的热处理

4.3 新型热作模具钢热处理案例

案例1 5Cr2钢(5Cr2NiMoVSi)

案例2 H13钢(4Cr5MoSiV1)

案例3 3Cr2W8V钢制热挤压模具的热处理

案例4 5CrNiMo钢热锻模热处理工艺的改进

思考题

5 塑料模具材料及热处理

5.1 塑料模具材料的分类及选用

5.1.1 塑料模具材料的分类

5.1.2 塑料模具材料的性能要求

5.1.3 塑料模具材料的选用

5.2 塑料模具钢的热处理

5.2.1 非合金型塑料模具钢的热处理

5.2.2 渗碳型塑料模具钢的热处理

5.2.3 预硬型塑料模具钢的热处理

5.2.4 时效硬化型塑料模具钢的热处理

5.2.5 耐腐蚀塑料模具钢的热处理

5.2.6 整体淬硬型塑料模具钢的热处理

5.3 新型塑料模具钢及其热处理案例

案例1 25CrNi3MoAl钢

案例2 8Cr2S钢(8Cr2MnWMoVS)

思考题

6 其他模具材料

6.1 铸铁模具材料

6.1.1 铸铁模具材料概况

6.1.2 铸铁模具材料的应用

6.2 硬质合金和钢结硬质合金模具材料

6.2.1 硬质合金模具材料

6.2.2 钢结硬质合金模具材料

6.3 有色金属及合金模具材料

6.3.1 锌基合金模具材料

6.3.2 低熔点合金模具材料

思考题

第二篇 模具表面强化技术

7 金属构件的表层残余应力

7.1 残余应力的基本概念

7.1.1 残余应力的性质及平衡条件

7.1.2 残余应力的分类

7.1.3 残余应力的极限

7.2 残余应力的形成

7.2.1 不均匀塑性变形引起的残余应力

7.2.2 温度差异引起的残余应力

7.2.3 焊接形成的残余应力

7.2.4 金属的相变应力

7.3 残余应力对金属构件性能的影响

7.3.1 残余应力对疲劳强度的影响

7.3.2 残余应力对静载强度的影响

7.3.3 残余应力对加工精度的影响

7.3.4 残余应力对刚度的影响

7.3.5 残余应力对应力腐蚀的影响

7.4 残余应力的测量

7.4.1 应力释放法

7.4.2 物理方法

思考题

8 金属表面形变强化

8.1 金属表面形变强化的机理及主要方法

8.1.1 表面形变强化原理

8.1.2 表面形变强化的主要方法

8.2 喷丸强化

8.2.1 喷丸强化用的设备

8.2.2 喷丸材料

8.3 喷丸强化工艺参数对材料疲劳强度的影响

8.3.1 喷丸表层的残余应力

8.3.2 喷丸表面质量及影响因素

8.4 表面形变强化在模具表面强化工艺中的应用

思考题

9 表面淬火

9.1 感应加热表面淬火

9.1.1 感应加热基本原理

9.1.2 感应加热表面淬火工艺

9.1.3 超高频感应加热表面淬火

9.1.4 双频感应加热淬火和超音频感应加热淬火

9.1.5 冷却方式和冷却介质的选择

9.1.6 感应加热淬火件的质量检验

9.2 火焰加热表面淬火

9.2.1 火焰特性

9.2.2 火焰加热表面淬火方法

9.2.3 工艺参数选择

9.2.4 火焰淬火的质量检验

9.2.5 火焰淬火的安全技术要求

9.3 其他表面淬火方法简介

9.3.1 电解液淬火

9.3.2 接触电阻加热淬火

9.3.3 浴炉加热表面淬火

9.4 表面淬火方法在模具表面强化工艺中的应用

思考题

10 热扩渗技术

10.1 热扩渗技术的基本原理与分类

10.1.1 热扩渗技术的基本原理

10.1.2 渗层形成机理

10.1.3 热扩渗速度的影响因素

10.1.4 扩渗层的组织特征

10.1.5 热扩渗工艺的分类

10.2 渗碳

10.2.1 渗碳的目的及意义

10.2.2 渗碳方法

10.2.3 渗碳工艺

10.2.4 渗碳后的热处理

10.2.5 渗碳热处理后的组织与性能

10.2.6 渗碳在模具表面强化工艺中的应用

10.3 渗氮

10.3.1 渗氮的目的及意义

10.3.2 渗氮方法

10.3.3 渗氮工艺

10.3.4 渗氮工件的预处理

10.3.5 渗氮后的组织与性能

10.3.6 渗氮在模具表面强化工艺中的应用

10.4 碳氮共渗

10.4.1 碳氮共渗的特点及分类

10.4.2 碳氮共渗方法

10.4.3 碳氮共渗在模具表面强化工艺中的应用

10.5 渗硼

10.5.1 渗硼的特点及分类

10.5.2 渗硼方法

10.5.3 渗硼层的组织

10.5.4 渗硼在模具表面强化工艺中的应用

10.6 渗金属

10.6.1 渗金属的特点及分类

10.6.2 气体渗金属方法

10.6.3 液体渗金属方法

10.6.4 固体渗金属方法

10.6.5 渗金属法在模具表面强化工艺中的应用

思考题

11 等离子体扩渗技术

11.1 离子渗氮

11.1.1 离子渗氮的主要特点

11.1.2 离子氮化原理

11.1.3 离子渗氮设备

11.1.4 离子渗氮工艺

11.2 离子渗碳、离子碳氮共渗

11.2.1 离子渗碳原理及优点

11.2.2 离子碳氮共渗、离子氮碳共渗

11.3 等离子体扩渗技术在模具表面强化工艺中的应用

案例离子氮化PECVDTiN膜复合处理提高切边模具寿命研究

思考题

12 激光表面处理技术

12.1 激光表面处理设备

12.1.1 激光的产生

12.1.2 激光器

12.1.3 激光处理用的外围设备

12.2 激光表面改性工艺

12.2.1 激光表面相变硬化

12.2.2 激光表面熔覆与合金化

12.2.3 激光表面非晶化与熔凝

12.2.4 激光冲击硬化

12.3 复合表面改性技术

12.3.1 黑色金属复合表面改性技术

12.3.2 有色金属复合表面改性处理

思考题

13 电子束表面处理技术

13.1 电子束表面处理原理与设备

13.1.1 电子束表面处理原理

13.1.2 电子束表面处理设备

13.2 电子束表面处理工艺

13.2.1 电子束表面处理工艺的特点

13.2.2 电子束表面相变强化

13.2.3 电子束表面熔凝

13.2.4 电子束表面合金化

13.2.5 电子束表面非晶化

13.3 电子束表面改性技术在模具表面强化工艺中的应用

案例1 Cr12Mo1V1(D2)模具钢电子束表面改性研究

案例2 几种典型电子束表面改性处理实例与效果

思考题

14 电镀与化学镀

14.1 电镀

14.1.1 电镀基本知识

14.1.2 常用金属及合金电镀

14.1.3 电镀技术在模具表面强化工艺中的应用

14.2 电刷镀

14.2.1 电刷镀基本原理

14.2.2 常用金属电刷镀

14.2.3 电刷镀技术在模具表面强化工艺中的应用

14.3 化学镀

14.3.1 化学镀的基本原理

14.3.2 常用金属化学镀

14.3.3 化学镀技术在模具表面强化工艺中的应用

思考题

15 气相沉积技术

15.1 化学气相沉积(CVD)

15.1.1 化学气相沉积设备

15.1.2 沉积过程

15.1.3 工艺要求

15.1.4 化学气相沉积在模具表面强化工艺中的应用

15.2 物理气相沉积(PVD)

15.2.1 物理气相沉积的分类

15.2.2 真空蒸发镀膜

15.2.3 阴极溅射

15.2.4 离子镀

15.2.5 物理气相沉积在模具表面强化工艺中的应用

思考题

16 堆焊技术

16.1 概述

16.1.1 稀释率

16.1.2 熔合比

16.1.3 熔合区的成分、组织与性能

16.1.4 热循环的影响

16.1.5 热应力

16.1.6 堆焊工艺的主要应用

16.2 堆焊合金的种类及选择

16.2.1 铁基堆焊合金

16.2.2 镍基堆焊合金

16.2.3 钴基堆焊合金

16.2.4 堆焊合金的选取原则

16.3 堆焊方法的分类及选择

16.3.1 堆焊方法的分类及特点

16.3.2 堆焊方法的选择

16.4 堆焊技术在模具表面强化工艺中的应用

案例1 电渣堆焊锤锻模

案例2 大型镶块式修边模具的堆焊

思考题

17 热喷涂与热喷焊

17.1 热喷涂概述

17.1.1 热喷涂的基本原理

17.1.2 热喷涂涂层的结合机理

17.1.3 热喷涂技术的特点

17.2 热喷涂方法分类及一般工艺流程

17.2.1 热喷涂方法分类及特点

17.2.2 热喷涂的一般工艺流程

17.3 热喷涂材料的性能要求及分类

17.3.1 热喷涂材料的性能要求

17.3.2 热喷涂材料的分类

17.3.3 热喷涂材料的选取原则

17.4 热喷焊工艺及特点

17.4.1 热喷焊工艺的一般特点

17.4.2 热喷焊工艺的一般工艺流程

17.4.3 热喷焊工艺在模具表面强化中的应用

思考题

18 离子注入与电火花表面强化

18.1 离子注入

18.1.1 离子注入原理

18.1.2 离子注入特征

18.1.3 离子注入提高表面性能的机理

18.2 离子注入在提高模具使用寿命方面的应用

案例1铝型材热挤压模具的离子注入

案例2注塑模具的离子注入

案例3一些常用工模具的离子注入改性效果

18.3 电火花表面强化技术

18.3.1 电火花表面强化原理

18.3.2 电火花表面强化过程

18.3.3 电火花表面强化特点及强化层特征

18.4 电火花表面强化技术在模具表面强化工艺中的应用

案例1 煤车弹簧三角盖落料冲裁模电火花表面强化

案例2 用电火花强化工艺修复锻模磨损表面

思考题

参考文献

作者介绍

文摘

插图:

第一篇 模具材料及热处理

1 绪论

1.1 模具在工业生产中的重要地位

1.1.1 模具在工业生产中的地位

模具是工业生产的主要工艺装备,模具工业是基础工业。

采用模具生产零部件,具有生产效率高、质量好、成本低、节省能源和节省原材料等一系列优点,因而被广泛应用在工业生产的各个领域,已成为当今工业生产的重要手段和工艺发展方向。现代工业产品的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平。因此,模具工业的发展和技术水平的提高对国民经济和社会的发展,将会起到越来越大的作用。模具工业的薄弱和技术水平的落后将严重制约工业产品造型的变化和新产品的开发。

1989年3月,国务院颁布的《关于当前产业政策要点的决定》中,把模具列为机械工业技术改造序列的第一位,生产和基本建设序列的第二位。国家对模具产业的发展极为重视,并采取了多种措施给予大力扶持。自1997年以来,相继把模具及其加工技术和设备列入了《当前国家重点鼓励发展的产业、产品和技术目录》和《鼓励外商投资产业目录》;从1997年到2005年,对全国部分重点专业模具厂实行增值税返还70%的优惠政策;1999年把有关模具技术和产品列入国家计委和科学技术部发布的《当前国家优先发展的高新技术产业化重点领域指南(目录)》。这些都充分体现了国务院和国家有关部门对发展模具工业的重视和支持,同时也说明了模具工业在国民经济中的占据着重要地位。

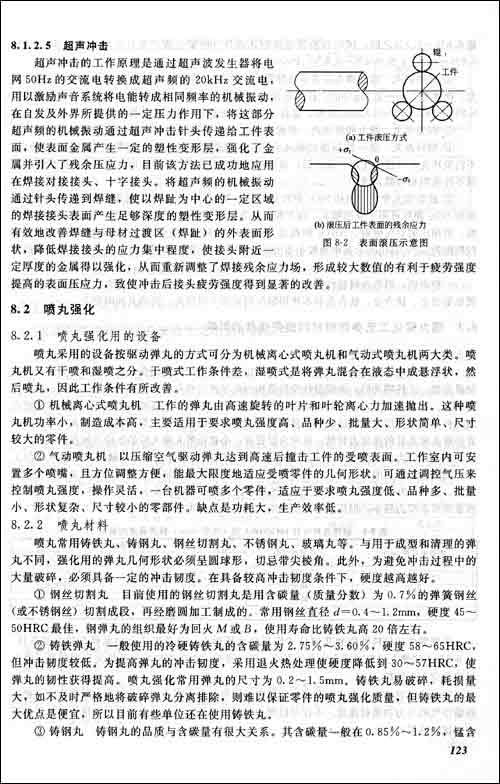

8.1.2.5超声冲击

超声冲击的工作原理是通过超声波发生器将电网50Hz的交流电转换成超声频的20kHz交流电,用以激励声音系统将电能转成相同频率的机械振动,在自发及外界所提供的一定压力作用下,将这部分超声频的机械振动通过超声冲击针头传递给工件表面,使表面金属产生一定的塑性变形层,强化了金属并引入了残余压应力,目前该方法已成功地应用在焊接对接接头、十字接头。将超声频的机械振动通过针头传递到焊缝,使以焊趾为中心的一定区域的焊接接头表面产生足够深度的塑性变形层。从而有效地改善焊缝与母材过渡区(焊趾)的外表面形状,降低焊接接头的应力集中程度,使接头附近一定厚度的金属得以强化,从而重新调整了焊接残余应力场,形成较大数值的有利于疲劳强度提高的表面压应力,致使冲击后接头疲劳强度得到显著的改善。8.2 喷丸强化8.2.1 喷丸强化用的设备

喷丸采用的设备按驱动弹丸的方式可分为机械离心式喷丸机和气动式喷丸机两大类。喷丸机又有干喷和湿喷之分。干喷式工作条件差,湿喷式是将弹丸混合在液态中成悬浮状,然后喷丸,因此工作条件有所改善。

①机械离心式喷丸机工作的弹丸由高速旋转的叶片和叶轮离心力加速抛出。这种喷丸机功率小,制造成本高,主要适用于要求喷丸强度高、品种少、批量大、形状简单、尺寸较大的零件。

②气动喷丸机 以压缩空气驱动弹丸达到高速后撞击工件的受喷表面。工作室内可安置多个喷嘴,且方位调整方便,能最大限度地适应受喷零件的几何形状。可通过调控气压来控制喷丸强度,操作灵活,一台机器可喷多个零件,适应于要求喷丸强度低、品种多、批量小、形状复杂、尺寸较小的零部件。缺点是功耗大,生产效率低。8.2.2 喷丸材料

喷丸常用铸铁丸、铸钢丸、钢丝切割丸、不锈钢丸、玻璃丸等。与用于成型和清理的弹丸不同,强化用的弹丸几何形状必须呈圆球形,切忌带尖棱角。此外,为避免冲击过程中的大量破碎,必须具备一定的冲击韧度。在具备较高冲击韧度条件下,硬度越高越好。

①钢丝切割丸 目前使用的钢丝切割丸是用含碳量(质量分数)为O.7%的弹簧钢丝(或不锈钢丝)切割成段,再经磨圆加工制成的。常用钢丝直径d=0.4~1.2mm,硬度45~50HRC最佳,钢弹丸的组织ZUI好为回火M或B,使用寿命比铸铁丸高20倍左右。

②铸铁弹丸一般使用的冷硬铸铁丸的含碳量为2.75%~3.60%,硬度58~65HRC,但冲击韧度较低。为提高弹丸的冲击韧度,采用退火热处理使硬度降低到30~57HRC,使弹丸的韧性获得提高。喷丸强化常用弹丸的尺寸为O.2~1.5mm。铸铁丸易破碎,耗损量大,如不及时严格地将破碎弹丸分离排除,则难以保证零件的喷丸强化质量,但铸铁丸的最大优点是便宜,所以目前有些单位还在使用铸铁丸。

序言

目录:

第一篇 模具材料及热处理 1 绪论 1.1 模具在工业生产中的重要地位 1.1.1 模具在工业生产中的地位 1.1.2 模具在工业生产中的作用 1.2 模具生产的发展趋势 1.2.1 发展精密、高效、长寿命模具 1.2.2 发展高效、精密、数控自动化加工设备 1.2.3 模具制造的基本要求和特点 1.2.4 发展各种简易模具技术 1.3 模具材料的现状及发展趋势 1.4 模具选材、热处理及表面强化技术 1.4.1 模具选材及热处理 1.4.2 模具表面强化技术第一篇 模具材料及热处理

1 绪论

1.1 模具在工业生产中的重要地位

1.1.1 模具在工业生产中的地位

1.1.2 模具在工业生产中的作用

1.2 模具生产的发展趋势

1.2.1 发展精密、高效、长寿命模具

1.2.2 发展高效、精密、数控自动化加工设备

1.2.3 模具制造的基本要求和特点

1.2.4 发展各种简易模具技术

1.3 模具材料的现状及发展趋势

1.4 模具选材、热处理及表面强化技术

1.4.1 模具选材及热处理

1.4.2 模具表面强化技术

1.5 本课程的性质和要求

2 模具的失效分析

2.1 失效分析

2.1.1 失效

2.1.2 失效分析

2.2 模具的服役条件与模具失效分析

2.2.1 模具的服役条件

2.2.2 模具失效分析

2.3 模具失效形式及失效机理

2.4 磨损失效

2.4.1 摩擦及磨损的概念

2.4.2 粘着磨损

2.4.3 磨粒磨损

2.4.4 腐蚀磨损

2.4.5 接触疲劳磨损

2.5 断裂失效

2.5.1 断裂分类

2.5.2 断口的宏观特征

2.5.3 韧性断裂的微观机制

2.5.4 脆性解理断裂的微观机制

2.5.5 准解理断裂

2.5.6 疲劳断裂的微观形貌

2.6 金属的断裂韧度

2.6.1 裂纹尖端应力场强度因子KⅠ及断裂韧度KⅠc

2.6.2 脆性判据

2.6.3 影响断裂韧度的因素

2.7 变形失效

2.7.1 塑性变形失效

2.7.2 弹性变形失效

2.8 模具失效分析的重要性和基本内容

2.8.1 模具失效分析的重要性

2.8.2 模具失效分析的基本内容

2.9 影响模具失效的因素

2.9.1 模具结构

2.9.2 模具的机加工质量

2.9.3 模具材料

2.9.4 热处理

2.9.5 模具的服役条件

2.9.6 模具维护与管理

2.10 模具失效分析实例

案例1 Cr12钢冷冲模早期失效原因分析

案例2 5CrMnMo锻模使用中的失效分析与防止措施

思考题

3 冷作模具材料及热处理

3.1 冷作模具材料的分类及选用

3.1.1 冷作模具材料的分类

3.1.2 冷作模具材料的性能要求

3.1.3 冷作模具材料的选用

3.2 冷作模具材料的热处理

3.2.1 高碳非合金冷作模具钢的热处理

3.2.2 高碳低合金冷作模具钢的热处理

3.2.3 高耐磨冷作模具钢的热处理

3.2.4 冷作模具用高速钢的热处理

3.2.5 特殊用途冷作模具钢的热处理

3.3 新型冷作模具钢热处理案例

案例1 GD钢(7CrNiSiMnMoV)

案例2 65Nb钢(65Cr4W3Mo2VNb)

思考题

4 热作模具材料及热处理

4.1 热作模具材料的分类及选用

4.1.1 热作模具材料的分类

4.1.2 热作模具材料的特点及性能要求

4.1.3 热作模具钢的选用

4.2 热作模具材料的热处理

4.2.1 低耐热高韧性热作模具钢的热处理

4.2.2 中耐热韧性热作模具钢的热处理

4.2.3 高耐热性热作模具钢的热处理

4.2.4 奥氏体耐热模具钢的热处理

4.2.5 马氏体时效模具钢的热处理

4.3 新型热作模具钢热处理案例

案例1 5Cr2钢(5Cr2NiMoVSi)

案例2 H13钢(4Cr5MoSiV1)

案例3 3Cr2W8V钢制热挤压模具的热处理

案例4 5CrNiMo钢热锻模热处理工艺的改进

思考题

5 塑料模具材料及热处理

6 其他模具材料

第二篇 模具表面强化技术

7 金属构件的表层残余应力

8 金属表面形变强化

9 表面淬火

10 热扩渗技术

11 等离子体扩渗技术

12 激光表面处理技术

13 电子束表面处理技术

14 电镀与化学镀

15 气相沉积技术

16 堆焊技术

17 热喷涂与热喷焊

18 离子注入与电火花表面强化

参考文献 显示全部信息

在线试读:

第一篇 模具材料及热处理 1 绪论 1.1 模具在工业生产中的重要地位 1.1.1 模具在工业生产中的地位 模具是工业生产的主要工艺装备,模具工业是基础工业。 采用模具生产零部件,具有生产效率高、质量好、成本低、节省能源和节省原材料等一系列优点,因而被广泛应用在工业生产的各个领域,已成为当今工业生产的重要手段和工艺发展方向。现代工业产品的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平。因此,模具工业的发展和技术水平的提高对国民经济和社会的发展,将会起到越来越大的作用。模具工业的薄弱和技术水平的落后将严重制约工业产品造型的变化和新产品的开发。 1989年3月,国务院颁布的《关于当前产业政策要点的决定》中,把模具列为机械工业技术改造序列的第一位,生产和基本建设序列的第二位。国家对模具产业的发展极为重视,并采取了多种措施给予大力扶持。自1997年以来,相继把模具及其加工技术和设备列入了《当前国家重点鼓励发展的产业、产品和技术目录》和《鼓励外商投资产业目录》;从1997年到2005年,对全国部分重点专业模具厂实行增值税返还70%的优惠政策;1999年把有关模具技术和产品列入国家计委和科学技术部发布的《当前国家优先发展的高新技术产业化重点领域指南(目录)》。这些都充分体现了国务院和国家有关部门对发展模具工业的重视和支持,同时也说明了模具工业在国民经济中的占据着重要地位。 ……