商品详情

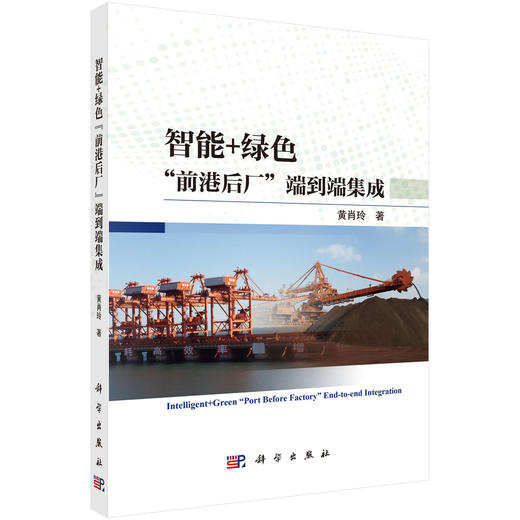

书名:智能+绿色“前港后厂”端到端集成

定价:189.0

ISBN:9787030783493

作者:黄肖玲

版次:1

出版时间:2024-08

内容提要:

本书依循环经济的物质闭环流动规律,考虑技术配置与资源配置要素,运用控制论与系统工程思想,将单一“反馈回路”扩展成可处理的复杂“因果互动”和“递归组织”,提出“CPS+互联网”的工业互联网平台起步模式,构建“信息流”闭环MES控制系统,实现“CPS+互联网”“管-控”系统纵向集成。基于此,再构“前港后厂,两头在港”“供-产-销”一体化“业务流”闭环系统,对“综合预测→计划与采购→物流与库存→生产全过程→仓储与物流→销售过程”进行预测、控制及决策优化,其衍生的物“资”银行金融服务,形成“大手拉小手”共赢联盟,实现“前港后厂”端到端集成。同时,汽车入厂与出厂(场)物流,通过货运班轮航线网络规划与靠泊集成作业调度优化模型,使得港航纵向集成各类物流服务商,为横向集成的“矿石→钢铁→零部件→汽车”制造供应链提供服务的同时,实现“两头在港”的不同企业间社会化网状生态圈的横向集成。

目录:

目录

序言

推荐语

前言

第1章 “前港后厂”“两业融合” 1

1.1 “港 -钢”“两业融合”的机遇与挑战 1

1.1.1 钢铁制造业发展现状 2

1.1.2 港口服务业发展现状 6

1.1.3 物流业发展现状 8

1.1.4 “前港后厂”“两业融合”时代需求 9

1.2 “前港后厂 ”模式发展现状 10

1.2.1 “前港后厂”理念 10

1.2.2 “港 -钢”生产模式特征与变化 13

1.2.3 “前港后厂”实践与理论探索 13

1.2.4 “前港后厂”根基发展之我荐 14

1.3 本书“前港后厂”理论与方法拓新概述 16

1.3.1 “前港后厂”精益化体系 16

1.3.2 智能 +绿色“前港后厂”三大集成方案 18

第2章 工业互联网、CPS与智能制造 21

2.1 工业革命发展中的机遇与挑战 21

2.2 智能制造的内涵与发展历程 26

2.2.1 以“机器→软件→数据”为中心的计算平台 26

2.2.2 分布式机器学习系统 27

2.2.3 智能制造与专家系统 28

2.3 CPS与新一代智能制造 30

2.3.1 CIMS/MES根基 30

2.3.2 CPS与工业互联网 35

2.4 “CPS+互联网”——工业互联网起步模式之我见 38

第3章 智能+“前港后厂”CPS集成平台 41

3.1 智能 +“前港后厂”实现路径 41

3.1.1 自动化→信息化→智能化 41

3.1.2 人智→机智 42

3.1.3 推进大数据管理与应用 43

3.1.4 数据 +模型+算法 45

3.2 “前港后厂”工业互联网起步模式 46

3.3 基于四维一体的“ CPS+互联网”工业互联网平台 48

第4章 “信息流”闭环 MES驱动 CPS纵向集成 52

4.1 矿石码头计划指标体系 52

4.2 “信息流”闭环 MES无缝集成逻辑图 53

4.2.1 MES无缝集成构建依据 53

4.2.2 “管 -控”一体化驱动 MES无缝图解逻辑 53

4.3 “管 -控”一体化无缝 MES闭环系统概述 57

4.4 “计划→调度→控制”递阶集成优化 58

4.4.1 计划优化模型 59

4.4.2 调度优化模型 59

4.4.3 控制优化模型 60

4.5 基于模糊规则库的反馈补偿控制系统 62

4.5.1 非线性自适应模糊建模与控制补偿 62

4.5.2 前馈预测控制补偿——模糊规则优化设备配置 63

4.5.3 反馈统计控制补偿——数据挖掘控制 MES闭环 66

4.6 实例验证 74

4.6.1 对象描述 74

4.6.2 优化方法仿真验证 75

4.7 “智能+”过程之我见 81

第5章 “前港后厂”“链-链”联盟共生与利益分配 82

5.1 “前港后厂”供应链“链 -链”联盟 82

5.1.1 港口服务供应链 82

5.1.2 钢铁产业联盟 84

5.1.3 “港 -钢”供应链联盟 84

5.2 “前港后厂” Logistic共生理论 85

5.2.1 共生理论与组织模式 85

5.2.2 构建 Logistic共生模型 87

5.2.3 “港 -钢”共生机制的案例分析 89

5.2.4 Logistic共生模型仿真 91

5.3 “前港后厂”“链-链”联盟利益分配 92

5.3.1 利益分配理论概述 92

5.3.2 基于分拨运输方式的运量分配模型 94

5.3.3 利益分配模型构建 99

5.3.4 案例分析 101

第6章 精益+“前港后厂”工艺集成 109

6.1 “前港后厂”原料进口作业流程 110

6.1.1 矿石码头装卸工艺流程 110

6.1.2 矿石堆场布局 111

6.1.3 堆场取料作业主要设备 112

6.1.4 矿石码头取料作业流程 115

6.2 “前港后厂”精细化取料工艺与应急调度 116

6.2.1 堆场布局及取料机配置 116

6.2.2 取料工艺特点 117

6.3 取料机应急调度模型及求解算法设计 119

6.3.1 应急调度流程 119

6.3.2 模型构建 119

6.3.3 IBFOA算法设计 121

6.4 算例验证 123

6.4.1 算例描述 123

6.4.2 数据设置 123

6.4.3 对比实验设计 125

6.4.4 结果分析 125

第7章 “前港后厂,两头在港”端到端集成 131

7.1 绿色 +智能“港 -钢”供应链需求与挑战 131

7.1.1 “绿色+智能”需求现状 131

7.1.2 “港 -钢”横向与纵向供应链 132

7.1.3 港口供应链体系内外因素 133

7.1.4 钢厂供应链 134

7.2 智能 +“业务流”闭环管控策略与方法 135

7.2.1 绿色 +“业务流”闭环系统 135

7.2.2 管控策略 136

7.2.3 “管 -控”集成方法 137

7.3 绿色 +智能“前港后厂”横向集成 137

第8章 绿色+“前港后厂”采购供应链网络优化 139

8.1 “前港后厂”进口原料采购物流过程 140

8.2 铁矿石采购供应链网络 141

8.2.1 矿石供应商与价格 141

8.2.2 港口节点的选择 146

8.2.3 运输系统的组合 147

8.3 绿色 +“前港后厂”采购优化模型 150

8.3.1 问题描述及参变量定义 150

8.3.2 目标函数与约束条件 151

8.4 基于 Pareto优化的 MOGA算法 152

8.4.1 MOGA算法 152

8.4.2 NSGA-Ⅱ算法 153

8.5 案例验证 154

8.5.1 背景描述 154

8.5.2 模型数据整理 155

8.5.3 模型求解 157

8.5.4 验证对比 160

8.5.5 结果分析 163

第9章 “前港后厂”库存协同优化 167

9.1 供应链库存管理 167

9.1.1 供应链库存计划 167

9.1.2 供应链库存管理的平衡条件 168

9.1.3 供应链库存优化模型 169

9.2 “港 -钢”供应链库存协同优化 171

9.2.1 “前港后厂”库存协同运作 171

9.2.2 “前港后厂”供应链全局优化 171

9.3 基于“港 -钢”协同的 JIT批量模型 172

9.3.1 非合作条件下 JIT批量模型 172

9.3.2 合作条件下 JIT批量模型 173

9.4 “前港后厂”库存协同案例分析 175

第10章 绿色+“前港后厂”销售物流网络优化 177

10.1 “前港后厂”销售物流网络 177

10.1.1 构建销售物流网络的意义 177

10.1.2 钢铁产品销售物流网络节点 178

10.2 绿色 +销售优化模型 180

10.2.1 问题描述 180

10.2.2 模型构建 181

10.3 RPSO-IHS算法 184

10.3.1 PSO算法的基本原理 184

10.3.2 HS算法的基本原理 185

10.3.3 改进 PSO算法 186

10.4 算例验证 191

10.4.1 基础数据与结果分析 191

10.4.2 仓储成本的灵敏度分析 194

第11章 “前港后厂”衍生物“资”银行金融服务 198

11.1 传统物流金融服务 199

11.1.1 各方需求性分析 199

11.1.2 融通仓业务模式 199

11.1.3 物资银行业务模式 202

11.2 “后厂”“大手拉小手”物“资” 203

11.2.1 “前港”开展物“资”银行可行性分析 203

11.2.2 “前港后厂”物“资”银行的运作 205

11.2.3 应用分析 206

11.3 “CPS+互联网”助力“大手拉小手”共建工业大生态 215

第12章 绿色+汽车入厂与出厂(场)物流 217

12.1 “港-钢”与汽车产业链协同发展 217

12.2 汽车制造供应链与零部件入厂物流 218

12.2.1 汽车零部件入厂物流模式 218

12.2.2 入厂物流时间窗 220

12.3 疫情下准时性与绿色化的入厂物流 221

12.3.1 需求可拆分 milk-run模式 222

12.3.2 疫情下低碳化的 JIT取货模型 223

12.3.3 改进 TS算法 227

12.3.4 应用研究分析 231

12.4 汽车出厂(场)物流 235

12.4.1 滚装码头与汽车产业链 235

12.4.2 滚装码头在整车出厂(场)物流中的功能 237

12.5 堆场空间分配优化模型 238

12.5.1 整车出厂(场)物流堆场作业 238

12.5.2 模型构建 239

12.5.3 车位调度策略 242

12.5.4 应用研究 243

12.6 助推 “矿石→钢铁→零部件→汽车”横向制造链集成 247

第13章 绿色+班轮航线网络规划及靠泊集成作业优化 249

13.1 集装箱航运网络优化 250

13.1.1 集装箱航运支线网络基本理论 250

13.1.2 班轮支线航运闭环管控系统 252

13.1.3 支线班轮航运网络设计的不确定环境 257

13.1.4 支线班轮航线鲁棒优化模型 261

13.1.5 改进的 TS算法 267

13.1.6 算例分析 270

13.2 班轮靠泊集装箱码头岸桥与集卡作业集成调度优化 275

13.2.1 相关理论基础 276

13.2.2 装卸序列与运输路径集成优化模型 280

13.2.3 两阶段集成优化模型算法设计 286

13.2.4 算例分析 292

结语 302

参考文献 303

后记与致谢:“前港后厂”调与研之路 313

定价:189.0

ISBN:9787030783493

作者:黄肖玲

版次:1

出版时间:2024-08

内容提要:

本书依循环经济的物质闭环流动规律,考虑技术配置与资源配置要素,运用控制论与系统工程思想,将单一“反馈回路”扩展成可处理的复杂“因果互动”和“递归组织”,提出“CPS+互联网”的工业互联网平台起步模式,构建“信息流”闭环MES控制系统,实现“CPS+互联网”“管-控”系统纵向集成。基于此,再构“前港后厂,两头在港”“供-产-销”一体化“业务流”闭环系统,对“综合预测→计划与采购→物流与库存→生产全过程→仓储与物流→销售过程”进行预测、控制及决策优化,其衍生的物“资”银行金融服务,形成“大手拉小手”共赢联盟,实现“前港后厂”端到端集成。同时,汽车入厂与出厂(场)物流,通过货运班轮航线网络规划与靠泊集成作业调度优化模型,使得港航纵向集成各类物流服务商,为横向集成的“矿石→钢铁→零部件→汽车”制造供应链提供服务的同时,实现“两头在港”的不同企业间社会化网状生态圈的横向集成。

目录:

目录

序言

推荐语

前言

第1章 “前港后厂”“两业融合” 1

1.1 “港 -钢”“两业融合”的机遇与挑战 1

1.1.1 钢铁制造业发展现状 2

1.1.2 港口服务业发展现状 6

1.1.3 物流业发展现状 8

1.1.4 “前港后厂”“两业融合”时代需求 9

1.2 “前港后厂 ”模式发展现状 10

1.2.1 “前港后厂”理念 10

1.2.2 “港 -钢”生产模式特征与变化 13

1.2.3 “前港后厂”实践与理论探索 13

1.2.4 “前港后厂”根基发展之我荐 14

1.3 本书“前港后厂”理论与方法拓新概述 16

1.3.1 “前港后厂”精益化体系 16

1.3.2 智能 +绿色“前港后厂”三大集成方案 18

第2章 工业互联网、CPS与智能制造 21

2.1 工业革命发展中的机遇与挑战 21

2.2 智能制造的内涵与发展历程 26

2.2.1 以“机器→软件→数据”为中心的计算平台 26

2.2.2 分布式机器学习系统 27

2.2.3 智能制造与专家系统 28

2.3 CPS与新一代智能制造 30

2.3.1 CIMS/MES根基 30

2.3.2 CPS与工业互联网 35

2.4 “CPS+互联网”——工业互联网起步模式之我见 38

第3章 智能+“前港后厂”CPS集成平台 41

3.1 智能 +“前港后厂”实现路径 41

3.1.1 自动化→信息化→智能化 41

3.1.2 人智→机智 42

3.1.3 推进大数据管理与应用 43

3.1.4 数据 +模型+算法 45

3.2 “前港后厂”工业互联网起步模式 46

3.3 基于四维一体的“ CPS+互联网”工业互联网平台 48

第4章 “信息流”闭环 MES驱动 CPS纵向集成 52

4.1 矿石码头计划指标体系 52

4.2 “信息流”闭环 MES无缝集成逻辑图 53

4.2.1 MES无缝集成构建依据 53

4.2.2 “管 -控”一体化驱动 MES无缝图解逻辑 53

4.3 “管 -控”一体化无缝 MES闭环系统概述 57

4.4 “计划→调度→控制”递阶集成优化 58

4.4.1 计划优化模型 59

4.4.2 调度优化模型 59

4.4.3 控制优化模型 60

4.5 基于模糊规则库的反馈补偿控制系统 62

4.5.1 非线性自适应模糊建模与控制补偿 62

4.5.2 前馈预测控制补偿——模糊规则优化设备配置 63

4.5.3 反馈统计控制补偿——数据挖掘控制 MES闭环 66

4.6 实例验证 74

4.6.1 对象描述 74

4.6.2 优化方法仿真验证 75

4.7 “智能+”过程之我见 81

第5章 “前港后厂”“链-链”联盟共生与利益分配 82

5.1 “前港后厂”供应链“链 -链”联盟 82

5.1.1 港口服务供应链 82

5.1.2 钢铁产业联盟 84

5.1.3 “港 -钢”供应链联盟 84

5.2 “前港后厂” Logistic共生理论 85

5.2.1 共生理论与组织模式 85

5.2.2 构建 Logistic共生模型 87

5.2.3 “港 -钢”共生机制的案例分析 89

5.2.4 Logistic共生模型仿真 91

5.3 “前港后厂”“链-链”联盟利益分配 92

5.3.1 利益分配理论概述 92

5.3.2 基于分拨运输方式的运量分配模型 94

5.3.3 利益分配模型构建 99

5.3.4 案例分析 101

第6章 精益+“前港后厂”工艺集成 109

6.1 “前港后厂”原料进口作业流程 110

6.1.1 矿石码头装卸工艺流程 110

6.1.2 矿石堆场布局 111

6.1.3 堆场取料作业主要设备 112

6.1.4 矿石码头取料作业流程 115

6.2 “前港后厂”精细化取料工艺与应急调度 116

6.2.1 堆场布局及取料机配置 116

6.2.2 取料工艺特点 117

6.3 取料机应急调度模型及求解算法设计 119

6.3.1 应急调度流程 119

6.3.2 模型构建 119

6.3.3 IBFOA算法设计 121

6.4 算例验证 123

6.4.1 算例描述 123

6.4.2 数据设置 123

6.4.3 对比实验设计 125

6.4.4 结果分析 125

第7章 “前港后厂,两头在港”端到端集成 131

7.1 绿色 +智能“港 -钢”供应链需求与挑战 131

7.1.1 “绿色+智能”需求现状 131

7.1.2 “港 -钢”横向与纵向供应链 132

7.1.3 港口供应链体系内外因素 133

7.1.4 钢厂供应链 134

7.2 智能 +“业务流”闭环管控策略与方法 135

7.2.1 绿色 +“业务流”闭环系统 135

7.2.2 管控策略 136

7.2.3 “管 -控”集成方法 137

7.3 绿色 +智能“前港后厂”横向集成 137

第8章 绿色+“前港后厂”采购供应链网络优化 139

8.1 “前港后厂”进口原料采购物流过程 140

8.2 铁矿石采购供应链网络 141

8.2.1 矿石供应商与价格 141

8.2.2 港口节点的选择 146

8.2.3 运输系统的组合 147

8.3 绿色 +“前港后厂”采购优化模型 150

8.3.1 问题描述及参变量定义 150

8.3.2 目标函数与约束条件 151

8.4 基于 Pareto优化的 MOGA算法 152

8.4.1 MOGA算法 152

8.4.2 NSGA-Ⅱ算法 153

8.5 案例验证 154

8.5.1 背景描述 154

8.5.2 模型数据整理 155

8.5.3 模型求解 157

8.5.4 验证对比 160

8.5.5 结果分析 163

第9章 “前港后厂”库存协同优化 167

9.1 供应链库存管理 167

9.1.1 供应链库存计划 167

9.1.2 供应链库存管理的平衡条件 168

9.1.3 供应链库存优化模型 169

9.2 “港 -钢”供应链库存协同优化 171

9.2.1 “前港后厂”库存协同运作 171

9.2.2 “前港后厂”供应链全局优化 171

9.3 基于“港 -钢”协同的 JIT批量模型 172

9.3.1 非合作条件下 JIT批量模型 172

9.3.2 合作条件下 JIT批量模型 173

9.4 “前港后厂”库存协同案例分析 175

第10章 绿色+“前港后厂”销售物流网络优化 177

10.1 “前港后厂”销售物流网络 177

10.1.1 构建销售物流网络的意义 177

10.1.2 钢铁产品销售物流网络节点 178

10.2 绿色 +销售优化模型 180

10.2.1 问题描述 180

10.2.2 模型构建 181

10.3 RPSO-IHS算法 184

10.3.1 PSO算法的基本原理 184

10.3.2 HS算法的基本原理 185

10.3.3 改进 PSO算法 186

10.4 算例验证 191

10.4.1 基础数据与结果分析 191

10.4.2 仓储成本的灵敏度分析 194

第11章 “前港后厂”衍生物“资”银行金融服务 198

11.1 传统物流金融服务 199

11.1.1 各方需求性分析 199

11.1.2 融通仓业务模式 199

11.1.3 物资银行业务模式 202

11.2 “后厂”“大手拉小手”物“资” 203

11.2.1 “前港”开展物“资”银行可行性分析 203

11.2.2 “前港后厂”物“资”银行的运作 205

11.2.3 应用分析 206

11.3 “CPS+互联网”助力“大手拉小手”共建工业大生态 215

第12章 绿色+汽车入厂与出厂(场)物流 217

12.1 “港-钢”与汽车产业链协同发展 217

12.2 汽车制造供应链与零部件入厂物流 218

12.2.1 汽车零部件入厂物流模式 218

12.2.2 入厂物流时间窗 220

12.3 疫情下准时性与绿色化的入厂物流 221

12.3.1 需求可拆分 milk-run模式 222

12.3.2 疫情下低碳化的 JIT取货模型 223

12.3.3 改进 TS算法 227

12.3.4 应用研究分析 231

12.4 汽车出厂(场)物流 235

12.4.1 滚装码头与汽车产业链 235

12.4.2 滚装码头在整车出厂(场)物流中的功能 237

12.5 堆场空间分配优化模型 238

12.5.1 整车出厂(场)物流堆场作业 238

12.5.2 模型构建 239

12.5.3 车位调度策略 242

12.5.4 应用研究 243

12.6 助推 “矿石→钢铁→零部件→汽车”横向制造链集成 247

第13章 绿色+班轮航线网络规划及靠泊集成作业优化 249

13.1 集装箱航运网络优化 250

13.1.1 集装箱航运支线网络基本理论 250

13.1.2 班轮支线航运闭环管控系统 252

13.1.3 支线班轮航运网络设计的不确定环境 257

13.1.4 支线班轮航线鲁棒优化模型 261

13.1.5 改进的 TS算法 267

13.1.6 算例分析 270

13.2 班轮靠泊集装箱码头岸桥与集卡作业集成调度优化 275

13.2.1 相关理论基础 276

13.2.2 装卸序列与运输路径集成优化模型 280

13.2.3 两阶段集成优化模型算法设计 286

13.2.4 算例分析 292

结语 302

参考文献 303

后记与致谢:“前港后厂”调与研之路 313

- 科学出版社旗舰店 (微信公众号认证)

- 科学出版社秉承多年来形成的“高层次、高水平、高质量”和“严肃、严密、严格”的优良传统与作风,始终坚持为科技创新服务、为传播与普及科学知识服务、为科学家和广大读者服务的宗旨。

- 扫描二维码,访问我们的微信店铺

- 随时随地的购物、客服咨询、查询订单和物流...